| 竹竿作り その1 |

| 竹竿を作るときにいつも心に思っている事があります。 それは、 作る側は何十本と作る中の一本ですが、 買う側のお客様にとっては、 唯一の一本 そう、心に言い聞かせて 何時も竿を作っています。 |

| 竹竿作り(第一段階) |

|

| まず初めに作るモデルに合わせて竹を選びます。 |

|

| 3.6Mの長さがある竹を節の位置などを見て作るモデルに合わせてカットします。 |

|

| 六つ割り機、という道具でまず初めに6つに割ります。 その次にそれを1/2に割り そしてそれをまた1/2に割ります。 そうすると24本の細い竹の棒が出来ま。 それを作るモデルに合わせてカットします その際には節が同じ所に来ない様に 節をずらしてカットします。 節のずらし方には ギャリソンノードとか、スリースタックノードとか、いろいろな方法があります。 |

|

| 左の写真のように節の位置をずらしてカットします。 それに1番、2番、3番、4番、5番、6番、と 順番に番号をふります。 これを右の写真のように 1、5、3、6、2、4、 という順番に並べ替えます。 節の位置が均等に散らばる事により竿の強度が上がります。 この並びは自動車の六気筒エンジンのシリンダーの並びと同じだそうです。 これがギャリソンノードと言う節の並べ方です。 オオムラロッドでは2PCの竿にこの方法を採用しています。 |

|

| 上の写真のように一つおきに節が来るようにしたものを スリースタックノードと言います。 こちらの方法の利点は 竿になった時に見た目が美しいという事です。 それと節が竿のどの位置に来るかを 最初の段階でコントロールしやすいと言う事です。 オオムラロッドでは4PCの竿にこの方法を採用しています。 |

|

| 次は節の処理です。 写真は節を表皮側から見たところです。 左側が根の方、右側が上の方、 |

|

| 節を横から見た写真です。 下が竹の内側、上が表皮側、 左が根の方、右が上の方、 表皮側も内側も節の所は出っ張っていますね! |

|

| 節の出っ張りをヤスリをかけて削り落とします。 左が表皮側、右が内側 |

|

| 上が節の処理の前 下が処理の後 ここまでが第一段階です。 |

| 竹竿作り(第二段階) |

|

| 竹と言うのは真っ直ぐではないです。 曲がっています。 特に節の所で曲がっています。 竹を割ったような性格とよく言います。 真っ直ぐで正直な人、曲がったことが嫌いな人、 そういう性格の人ですね! 実際の竹は? くねくねと曲がっています。 特に節の所で曲がりくねっています。 これを火であぶり過熱して柔らかくして 曲がりをまっすぐに伸ばします。 上の写真の左側が曲がりを獲る前 右側が曲がりを獲った後です。 |

|

| 竹を火であぶり過熱して柔らかくなったところを 写真のノードプレス(自作)でプレスして曲がりを獲ります。 ここまでが第二段階です。 |

| 竹竿作り(第三段階) |

|

| 曲がりをとり真っ直ぐに伸ばした竹を 電動の機械で荒削り(ラフカット)します。 テーパーはつけません ストレートに削ります。 |

|

| 左が削る前、右が削った後、 |

|

| この三角形の竹を6本、第一段階で揃えた節の順番通りに揃えて バインダーと言う機械でタコ糸を巻き付けて束ねます。 |

|

| こちらが束ねた後です。 |

|

| 電気式のオーブンに この束ねた竹を入れて 温度をセットして、タイマーで時間を測り 火入れをします。 要するに竹を焼くのですね、 |

|

| こちらが火入れを終えた竹です。 並んで置いてる束ねていない竹が火入れ前です。 この位、色が変わります。 この火入れの作業により 竹にパリッとした張りが出ます。 ここまでが第三段階です。 |

| 竹竿作り(第四段階) |

|

| 竹の表面にあるエナメル質の部分を削り取ります。 右の写真はスクレイパーと言う道具です。 表面のエナメル質をとる方法は色々とありますが スクレイパーで削り取ると言う方法が一般的なやり方です。 普通はこの次は仕上げ削りの作業になりますが、 オオムラロッドではこの後に樹脂含浸を行います。 |

|

| エナメル質をはがした竹を束ねます。 |

|

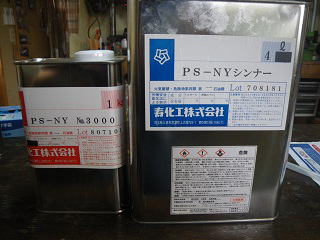

| 含浸させる樹脂はこれです。 |

|

| 細いアルミパイプの中に竹を入れます。 その中に樹脂を入れ それを写真のようなバキュームの機械の中に入れます。 蓋をして真空ポンプで中の空気を抜きます。 そうすると竹からブクブクと泡が出てきます。 ある程度の時間そのままにして置き 時間が来たら真空ポンプのバルブを開けます。 これで樹脂含浸は終了です。 |

|

| 湿度と温度を管理した部屋で樹脂を硬化させます。 ここまでが第四段階です。 |

| 戻る |