| 竹竿作り その3 |

| 竹竿作り(第十一段階) |

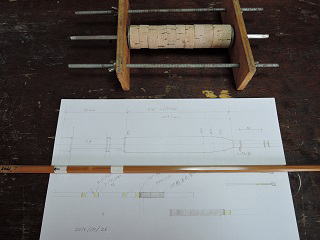

| 写真撮影の為にテストロッドを組み立ててみます。 まずは、グリップの制作をします。 |

|

| コルクを用意します。 今回は穴空きタイプです。 穴の開いていないコルクの場合は旋盤を使って自分で穴をあけます。 |

|

| 穴と同じ太さのアルミの棒にコルクを通し 木工用の接着剤を塗って行きます。 その後コルクをプレスして接着剤の硬化を待ちます。 |

|

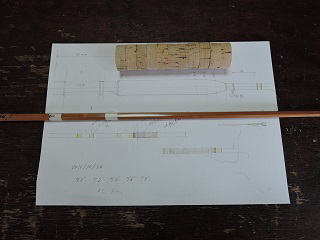

| 接着剤が硬化したら治具からコルクを外します。 |

|

| シャフトの所定の位置までコルクが入るように、 丸棒ヤスリで穴を広げます。 |

|

| シャフトからコルクを一旦抜いて、グラスファイバーの棒に差し込みます。 それを簡易旋盤にセットします。 |

|

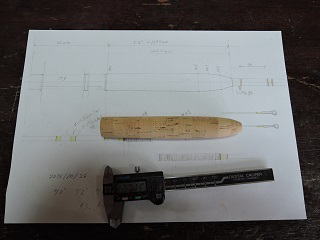

| ノギスでサイズを確認しながらヤスリで削って行きます。 |

|

| 寸法を最終チェックして、グリップ完成、 ここまでが第十一段階です。 |

| 竹竿作り(第十二段階) |

| リールシートの金具を作ります。 |

|

| 図面と材料の金属(洋白)を用意します。 |

|

| まずはリールシートエンドのキャップを作ります。 切り出した材料にドリルとエンドミルを使って穴をあけます。 |

|

| 次は、穴ぐり加工をします。 |

|

| 穴ぐりした物を、自作のジグに反対向きにはめ込んで外側を加工していきます。 |

|

| キャップの加工完了、(左の写真) 他のパーツも同じように加工します。 内側を削ってから外側を削る、 他のパーツも加工完了、(右の写真) |

|

| 簡易旋盤に削りだした金具をセットして回転させながらバフ掛け(艶出し)をします。 簡易旋盤を使う理由はモーターのパワーが小さいからです。 パワーのあるモーターの旋盤でバフ掛けは危険ですから、 他の金具もすべて同じようにバフ掛けします。 これで金具は完成、 (金属加工は危険を伴う作業なので体調の良い時に行うようにしています。) ここまでが第十二段階です。 |

| 竹竿作り(第十三段階) |

| リールシートフィラーの制作をしていきます。 |

|

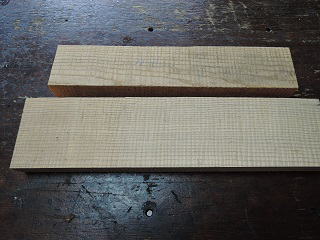

| 今回はタモの木を使います。 バンドソーと言う工具でカットをします。 |

|

| 大雑把にフィラーの大きさにカットをします。 |

|

| センターを出して、センターピンドリルで穴あけ |

|

| 左の写真の工具を使い、旋盤に写真のようにセットをします。 |

|

| 仕上がりの径よりも数ミリ大きく円柱形に荒削りします。 |

|

| 円柱形に荒削りした木材を旋盤にセットし、木工ドリルで穴をあけて竹輪型の物を作ります。 |

|

| 竹輪型に加工した木にインプリ(樹脂を含浸)をします。 使う樹脂、インプリの方法は竹のシャフトの時と同じです。 |

|

| 容器に木材を入れ、中に樹脂を入れます。 その際、木材が浮き上がらないにように小さなオモリで押さえます。 |

|

| それを真空ポンプに入れてバキューム、 泡が出終わったらバルブを開けて取り出します。 右の写真の色の白い方がインプリ前、色の濃い方がインプリ後、 |

|

| インプリ完了 後は数日間、空気にさらして、樹脂を硬化させます。 |

|

| 樹脂が硬化したらリールシートの太さに削って行きます。 右の写真のようなジグを使い旋盤にセットします。 |

|

| セットした木材を削って行きます。(左) リールシートの太さに加工完了(右) |

|

| 木目を見て、どの面を下にするかを決めて鉛筆でラインを引きます。 そして、削らない部分にマスキングをします。 |

|

| 偏芯ジグと言うのを使い、写真のように旋盤にセットします。 |

|

| そして、削って行く、(左の写真) 削り終えた物が右の写真 |

|

| 実際にリールをはめてみて確認をする |

|

| これで、成形は完了 |

|

| 成形が終わったものを棒にさしてロッドモーターにセットします。 そして、モーターを回しながら表面にクリアー塗装をして硬化させる。 塗装&硬化は数日間に渡って数回行う、 |

|

| クリアー塗装が終了したら、仕上げに耐水ペーパーとコンパウンドで磨きます。 右の写真が完成したリールシートフィラー ここまでが第十三段階です。 |

| 戻る |